加氫裝置投入式液位計軸位移偏大原因分析及處理

摘 要:石油化工行業(yè)加氫裝置由于反應(yīng)器操作壓力較高,所以多選用多級高壓離心投入式液位計來為整套裝置提供進料。文章介紹了投入式液位計的使用背景、具體參數(shù)、電機單試情況,分析了運行過程中出現(xiàn)的問題以及出現(xiàn)的原因,#終通過現(xiàn)場排查,確定了故障原因以及處理方案,從而順利解決問題。

在化工生產(chǎn)中,常常需要將流體沿管路輸送至另一個地方,而離心投入式液位計便是輸送流體的常用設(shè)備 [1] 。隨著石油化工行業(yè)的不斷發(fā)展,石化裝置逐漸趨向于大型化,大型高壓離心投入式液位計被越來越多地應(yīng)用在石化行業(yè)的各個裝置 [3] 。這種結(jié)構(gòu)的投入式液位計具有輸送介質(zhì)流量大而單級壓升不太高的特點 [2] 。加氫裝置中的投入式液位計就是多級高壓離心投入式液位計。投入式液位計的長時間安全、穩(wěn)定運行對于整套裝置持續(xù)的安全、平穩(wěn)生產(chǎn)至關(guān)重要。

1 設(shè)備概況

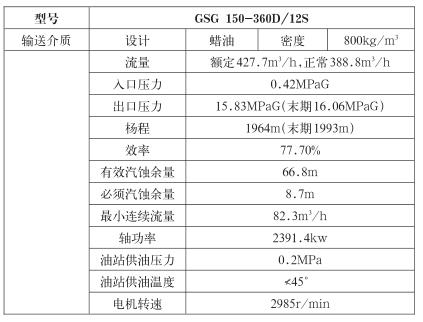

中海油惠州石化有限公司260萬t/年蠟油加氫裝置,采用杜邦的DuPont IsoTherming全液相加氫處理技術(shù),在蠟油被送入催化裝置之前,對其進行處理。此裝置為國內(nèi)shou次DuPontIsoTherming全液相加氫處理技術(shù)在蠟油加氫裝置中的應(yīng)用,裝置投入式液位計由蘇爾壽投入式液位計業(yè)有限公司制造,部分設(shè)計參數(shù)如表1所示。

2 運行中出現(xiàn)的問題及原因分析

260萬t/年蠟油加氫裝置開工之后,投入式液位計一直處于運行狀態(tài)。在連續(xù)運行一周時現(xiàn)場巡檢發(fā)現(xiàn)投入式液位計與電機聯(lián)軸器處,軸向竄動偏大。原因分析如下:

(1)軸向竄動歸根結(jié)底是由于軸向力的不平衡造成的一種故障現(xiàn)象,而多級投入式液位計平衡管的設(shè)計便是用來平衡投入式液位計的軸向力的,shou先懷疑是否是因為平衡管的堵塞而造成軸向竄動偏大。現(xiàn)場測量平衡管各處溫度后發(fā)現(xiàn)平衡管shou尾并不存在溫差,且使用聽針能聽到平衡管內(nèi)有介質(zhì)流動的聲音,故可以確定平衡管不存在堵塞現(xiàn)象。

(2)投入式液位計為多級投入式液位計,出口壓力高達19MPa,懷疑是否是因為工藝條件限制出口調(diào)節(jié)閥開度過小而造成了憋壓,進而造成軸向力的不平衡而導(dǎo)致的軸向竄動偏大。

通知內(nèi)操開大進料調(diào)節(jié)閥開度,來釋放出口壓力。進料流量由原來的220t/h增大到230t/h。軸向竄動現(xiàn)象并未消失,故可以確定并不是出口憋壓造成的軸向竄動偏大。

(3)對比軸向竄動幅度與投入式液位計非驅(qū)動端軸位移檢測儀表數(shù)據(jù)之后發(fā)現(xiàn),軸位移儀表數(shù)據(jù)并未有較大程度的波動。故懷疑是否是電機問題造成的軸向竄動偏大現(xiàn)象,停投入式液位計之后拆除聯(lián)軸器對電機進行單試。

單試過程中發(fā)現(xiàn),電機在無載荷情況下運轉(zhuǎn)時并未出現(xiàn)較大幅度的竄動。而值得注意的一個現(xiàn)象是在拆除聯(lián)軸器后,啟動電機一瞬間電機轉(zhuǎn)子向電機非驅(qū)動端移動了較大一段距離,,故懷疑是否是安裝問題造成軸向竄動偏大。

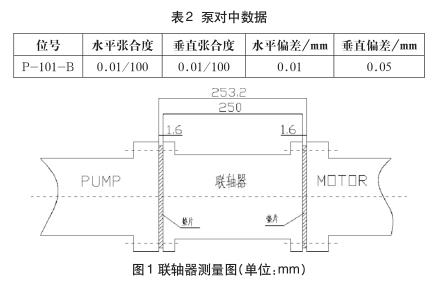

(4)在電機單試重新找準(zhǔn)磁力中心線之后,對投入式液位計的安裝數(shù)據(jù)進行復(fù)查。發(fā)現(xiàn)投入式液位計對中數(shù)據(jù)合格,對中數(shù)據(jù)如表2所示。測量對輪距為253.2mm查閱出廠資料顯示對輪距設(shè)計值為250mm,而聯(lián)軸器長度實測值也為250mm。聯(lián)軸器測量如圖1所示。

3 故障原因描述

在投入式液位計安裝過程中并未對對輪間距進行核查,造成實際間距值與設(shè)計值存在3.2mm的誤差。安裝聯(lián)軸器時3.2mm的誤差肉眼很難察覺,這樣強行安裝聯(lián)軸器將投入式液位計軸與電機軸連接在一起造成的結(jié)果是電機轉(zhuǎn)子被拖離了原本找準(zhǔn)的磁力中心線位置。當(dāng)投入式液位計運行起來后,電機轉(zhuǎn)子和定子之間形成的磁場會嘗試再次將轉(zhuǎn)子拉回正確的位置,而投入式液位計非驅(qū)動端的止推軸承允許的位移有限,不能滿足這么大的位移。電機側(cè)的拉力一直存在,會一次又一次的嘗試將轉(zhuǎn)子拉回磁力中心線位置,而投入式液位計側(cè)位移量又不允許這么大的位移,這樣拉扯中就造成了軸向力的不平衡,表現(xiàn)出來的現(xiàn)象即為軸向竄動偏大。

4 處理方案及處理效果

確定了故障原因為安裝中對輪距偏大之后,只需要調(diào)整對輪距至設(shè)計值即可。

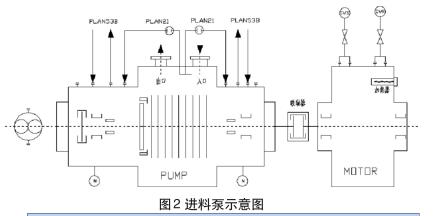

(1)方案1:將投入式液位計體向電機側(cè)移動3.2mm或?qū)㈦姍C向

投入式液位計側(cè)移動3.2mm。此方案理論可行,但實際操作中難度較大,由于投入式液位計出入口管線(DN250、DN300)已經(jīng)無應(yīng)力配管完成,如果移動投入式液位計體,投入式液位計出入口管線便會存在較大應(yīng)力,不利于投入式液位計長久平穩(wěn)運行。而移動電機定子也需要重新調(diào)整電機冷卻水管線(DN150),施工量和施工難度均較大,故不選此方案。投入式液位計示意圖如圖2所示。

(2)方案2:在聯(lián)軸器兩側(cè)各加裝一個1.6mm墊片。整改方法見圖1聯(lián)軸器圖。此方案施工量小成本低投入式液位計檢修時間短,只需要定做聯(lián)軸器墊片回裝即可,故選此方案。在拆除投入式液位計聯(lián)軸器后,對電機進行了單試重新找準(zhǔn)磁力中心線。復(fù)查了對中數(shù)據(jù)和對輪距,按方案2的方法處理后,重新試運投入式液位計,故障現(xiàn)象消失,投入式液位計各項運行數(shù)據(jù)正常。

5 結(jié)語

此次設(shè)備故障為多己秒心投入式液位計常見故障,但故障原因卻不常見。通過此次設(shè)備問題的發(fā)現(xiàn)和處理,使技術(shù)人員和操作人員積累了寶貴經(jīng)驗,為投入式液位計的長時間安全、穩(wěn)定運行和裝置持續(xù)的安全、平穩(wěn)生產(chǎn)奠定了堅實基礎(chǔ)。同時得出以下總結(jié):現(xiàn)場安裝、電機單試、油站油運、儀表校對等各個環(huán)節(jié)工作必須按照相關(guān)標(biāo)準(zhǔn)嚴格執(zhí)行,機組運行過程中,密切監(jiān)視各項參數(shù)并做好記錄,以便發(fā)現(xiàn)異常及時應(yīng)對。