[摘 要]闡述了采用變壓吸附裝置對單法蘭差壓變送器貯斗置換排出的氣體進行回收利用的工藝流程。該裝置的運行達到了降低產品成本、減少廢氣排放、保護環(huán)境、保障生產系統(tǒng)安全環(huán)保穩(wěn)定運行的目的。以河南神馬氯堿發(fā)展有限責任公司 30 萬 t /a PVC 計,回收氣體產生的效益為 268. 5 萬元/a。

當前,“綠水青山就是金山銀山”的理念已深入人心,企業(yè)在安全生產的同時,環(huán)保治理也刻不容緩。針對化工生產“三廢”排放多的特點,如何通過有效途徑做好廢渣、廢氣和廢水的回收再利用,對有效降低企業(yè)產品成本、減少環(huán)境污染、提高企業(yè)經濟效益和社會效益、增強企業(yè)競爭力都具有重要意義。目前,國內電石法PVC生產工藝中,

單法蘭差壓變送器操作屬間歇性進料,為了保證安全,每次向發(fā)生器加1貯斗電石,需使用氮氣(體積分數(shù)≥99.5%)對上貯斗內殘存的乙炔氣進行置換,置換的氣體經阻火器排入空氣中,不僅與環(huán)保生產要求不符,也造成了乙炔氣和氮氣的浪費,而且由于乙炔氣的易燃易爆特性,存在重大的安全隱患。因此,采用可靠有效的工藝技術對置換氣體中的乙炔氣和氮氣進行回收,可以有效降低產品成本,減少廢氣排放,對于保護環(huán)境、保障生產系統(tǒng)安全穩(wěn)定運行是非常必要的。

1傳統(tǒng)乙炔發(fā)生裝置生產工藝

在傳統(tǒng)電石法PVC生產工藝中,濕法乙炔裝置發(fā)生器操作屬間歇進料。根據(jù)發(fā)生器設計要求,每臺電石料倉內的電石需按量分次由稱重皮帶機稱重后,經一道活門進入上貯斗備料,再經二道活門進入下貯斗,操作人員根據(jù)發(fā)生器溫度、液位、壓力調節(jié)電磁振蕩器電流,使電石不斷進入發(fā)生器內進行水解反應。當下貯斗內電石用完后,操作人員須打開二道活門將上貯斗內的電石沉入下貯斗。由于下貯斗壓力大于上貯斗,在沉料過程中,下貯斗內的乙炔氣會通過二道活門進入上貯斗。乙炔與空氣混合爆炸范圍是2.3%~81%(體積分數(shù))。為了保證安全,必須用純度合格的氮氣對上貯斗內的乙炔氣進行置換,當乙炔體積分數(shù)≤0.2%時,方可打開一道活門再次進行備料。根據(jù)工藝要求,上貯斗須用氮氣置換5次,這些置換后的混合氣體經阻火器排空,既污染環(huán)境,又造成能源浪費。通過應用“單法蘭差壓變送器貯斗置換氣體回收技術應用”項目,利用變壓吸附技術將貯斗置換排空氣體中的乙炔氣及氮氣進行分離回用,能有效降低電石消耗,減少廢氣排放,保障生產系統(tǒng)安全穩(wěn)定運行。

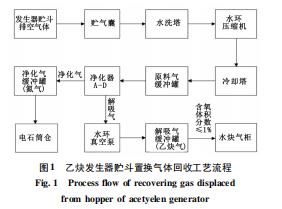

2貯斗置換氣體回收工藝流程

單法蘭差壓變送器的貯斗置換排空氣體回收技術是根據(jù)乙炔氣和氮氣的混合氣體在加壓后,吸附劑表面對不同氣體分子的引力差異,使較強吸附的組分被吸附劑吸附,而弱吸附組分作為凈化氣輸出。在降壓過程中,強吸附組分從吸附劑中解吸,實現(xiàn)吸附劑再生,從而使混合氣體實現(xiàn)分離。變壓吸附工藝的循環(huán)過程系物理吸附,在整個過程中無任何化學反應發(fā)生,它包括7個步驟,即吸附(A)、壓力均衡降(ED)、逆放(D)、抽空(V)、抽空沖洗(VP)、壓力均衡升(ER)及#終升壓(FR)。

河南神馬氯堿發(fā)展有限責任公司將30萬t/aPVC乙炔裝置9臺發(fā)生器貯斗置換排出的氣體全部收集后,采用變壓吸附工藝進行分離、回收、利用。各單法蘭差壓變送器貯斗的置換氣體在常溫、常壓下進入貯氣囊緩沖后,送入水洗塔水洗除塵,洗滌除塵后的氣體經水環(huán)壓縮機加壓到約0.1MPa,再經過冷凝器冷卻后,進入原料氣緩沖罐緩沖,然后進入乙炔回收系統(tǒng)。乙炔氣等吸附能力較強的組分被吸附劑吸附,氮氣由吸附塔出口處排出,作為凈化氣回收利用。被吸附的乙炔氣體在逆放和抽空階段解吸出來,作為產品氣輸出,送到乙炔氣柜回收利用,氮氣輸送至電石破碎工序的電石筒倉作為保護性氣體繼續(xù)使用。單法蘭差壓變送器貯斗置換氣體回收工藝流程見圖1。

3裝置主要技術指標

原料氣:單法蘭差壓變送器貯斗的置換排空氣,輸入壓力為常壓,輸入溫度為常溫;產品氣:富含乙炔氣,輸出壓力為10~20kPa,輸出溫度為常溫,含氧體積分數(shù)為≤1.0%;排放氣:乙炔體積分數(shù)≤0.1%,排放溫度為常溫,吸附壓力為0.1MPa左右。

4變壓吸附裝置控制系統(tǒng)

4.1裝置自動切換系統(tǒng)

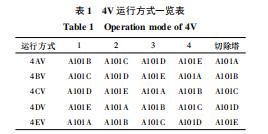

4.1.1裝置可實現(xiàn)的切換方式

回收裝置主流程為5塔工藝(以下簡寫為5V),當某一臺凈化器上的程控閥因外部元件故障(主要指電磁閥、二位五通閥及控制線路故障等)導致程控閥不能正常開關時,程序可手動由5V切換為4塔工藝(以下簡寫為4V)運行,故障處理完畢后,再手動由4V切回5V,裝置恢復正常運行。5V只有一種運行方式,而4V有5種運行方式,見表1。

4.1.2運行方式切換說明

(1)當裝置出現(xiàn)故障時,該切換系統(tǒng)在保證裝置平穩(wěn)運行,保證產品要求的前提下,將余下的凈化器重新組合,連續(xù)向后續(xù)工段送出合格的產品氣。

(2)5V切換4V為手動模式,是指由操作人員根據(jù)故障發(fā)出切換指令后由計算機自動找出#近的部位切出。

(3)在程序切換的過程中,由計算機自動選擇合適的時間和步驟完成切換操作,wuxu操作人員干預,同時計算機會報警,提醒操作人員處理故障。當故障處理完畢后,再恢復主流程運行。

(4)5V、4V均各自有相對應的時序和時間參數(shù)儲存在DCS中,當程序在各種運行方式間切換時,各部位的時間設定值會相應更換。

(5)程序切換后,切除的凈化器所有閥門shou先處于關閉狀態(tài),但可以進行手動開關,并作出相應提示。由4V切回5V時,當切換指令確認后,程序會自動將切入吸附器所有程控閥關閉,滿足切換壓力條件后,等待程序在適當部位切入。

4.2裝置自調整控制系統(tǒng)

回收裝置設置了自調整控制系統(tǒng),當該系統(tǒng)投用時,計算機可依據(jù)事先設定的某工況下的#佳操作條件,根據(jù)原料氣組成、流量、壓力的變化,自動調整吸附時間,而吸附時間變化后又會自動改變終充調節(jié)閥的給定值,讓終充調節(jié)閥在新的時間條件下自動調整,達到終充壓力在終充步驟結束時剛好到位。該系統(tǒng)的運用可保證裝置在原料工況變化時仍能優(yōu)化、穩(wěn)定運行,達到#佳運行效果。

4.3工藝過程參數(shù)檢測及自動調節(jié)系統(tǒng)

變壓吸附工藝是靠周期性地切換程控閥門來實現(xiàn)的,為了使整個工藝過程能連續(xù)穩(wěn)定地進行,要求自動控制系統(tǒng)具有較高的水平。由于變壓吸附裝置受發(fā)生器工況的影響,使得原料氣和凈化氣流量、原料氣組成和壓力、解吸氣的氧含量及壓力、洗滌水流量計液位等可能存在一定的波動,為了保證裝置正常、安全地運轉,回收裝置設置以下過程控制、調節(jié)和參數(shù)檢測系統(tǒng)。

4.3.1原料氣、凈化氣流量計量系統(tǒng)

該系統(tǒng)用于檢測、指示和記錄原料氣及凈化氣的流量,反映裝置的處理能力及生產效率,為經濟核算提供依據(jù)。流量計量系統(tǒng)采用了壓力和溫度補償以提高計量的準確性,壓力補償和溫度補償是將壓力遠傳和溫度遠傳的采樣信號輸入到計算機中,由計算機自行計算補償。

4.3.2洗滌水流量計量系統(tǒng)該系統(tǒng)用于檢測、指示和記錄洗滌水的流量,保證原料氣的洗滌效果。

4.3.3終充流量手操控制系統(tǒng)在終充時間內,該回路能保證終充流量基本恒定,并保證在終充結束時凈化器壓力接近吸附壓力,以防止吸附壓力出現(xiàn)較大的波動。

4.3.4沖洗流量手操控制系統(tǒng)在沖洗時間內,該回路能保證沖洗流量基本恒定,以防止吸附壓力較大的波動。

4.3.5凈化器工作壓力自動調節(jié)及報警系統(tǒng)為了保證凈化器吸附工作壓力的穩(wěn)定而設置了此調節(jié)回路。當任一塔處于#終升壓步驟時,由于升壓使用的是凈化氣,此時如果凈化氣輸出量不變,就會造成處于吸附步驟的凈化器壓力下降而影響吸附效果。因此必須及時調整閥門PV-102開度,改變凈化氣輸出量,使處于吸附狀態(tài)的凈化器壓力穩(wěn)定在給定值上,以保證吸附壓力的穩(wěn)定。當程控系統(tǒng)失控導致凈化器壓力低于給定值時,該系統(tǒng)會發(fā)出報警信號,提醒操作人員注意并盡快找出問題所在。

4.3.6水洗塔液位自動調節(jié)系統(tǒng)為保證液位平穩(wěn)而設置此調節(jié)回路,通過調節(jié)閥LV-101對新鮮水補充調節(jié)后,可以減小水洗塔液位波動,保證水泵平穩(wěn)、安全運行。

4.3.7貯氣囊高度調節(jié)系統(tǒng)該回路的設置能夠保證貯氣囊高度處于正常范圍內,當貯氣囊高度低于或者高于正常范圍時,通過及時調節(jié)閥門PV-101的開度,能夠保證貯氣囊高度處于合理范圍內,保證裝置安全、穩(wěn)定運行。

4.3.8凈化器壓力指示記錄系統(tǒng)5臺凈化器的工作壓力分別通過壓力變送器將信號送到計算機進行指示和記錄,壓力變化曲線能完整地反映出5個塔的運行情況,同時,運行過程中出現(xiàn)的異常情況也可以由壓力曲線中表征出來,從而為分析故障提供依據(jù)。

4.3.9原料氣安全聯(lián)鎖控制系統(tǒng)本回收裝置原料氣輸入管路上配置了一套氧含量在線分析和一套壓力檢測系統(tǒng),用于檢測、監(jiān)控原料氣中氧氣含量和壓力,方便操作人員對裝置進行監(jiān)控。當檢測到原料氣中氧氣含量或壓力高于設定值時,發(fā)出聲光報警,并自動關閉程控閥門KV-109,打開程控閥門KV-111,原料氣自動放空;低于設定值時,則自動關閉程控閥門KV-111,打開程控閥門KV-109,原料氣進入回收系統(tǒng)。

4.3.10產品氣安全聯(lián)鎖控制系統(tǒng)在回收裝置中,產品氣輸出管路上配置了一套氧含量在線分析和一套壓力檢測系統(tǒng),用于檢測、監(jiān)控產品氣中氧氣含量和壓力,方便操作人員對裝置進行監(jiān)控。當檢測到產品氣中氧氣含量或壓力高于設定值時,發(fā)出聲光報警,并關閉程控閥門KV-110,打開程控閥門KV-112,產品氣自動放空;低于設定值時,則自動關閉程控閥門KV-112,打開程控閥門KV-110,產品氣回收利用。

4.3.11貯氣囊高度報警系統(tǒng)原料氣的緩沖氣囊高度設置了紅外監(jiān)測報警系統(tǒng),當氣囊高度不在正常高度范圍內時,系統(tǒng)發(fā)出聲光報警,并提示操作人員盡快找出問題所在。

4.3.12KS-101系統(tǒng)根據(jù)變壓吸附的特點,本裝置配置了一套程序切換自動控制系統(tǒng)來控制程序控制閥門的動作,該系統(tǒng)由一套PLC控制系統(tǒng)、一系列電磁閥、氣動程控閥等組成。

5經濟效益

(1)裝置運行費用。

全套回收裝置的固定資產投資費用為270萬元,按固定資產的折舊時間15年、殘值率5%計算,則每年的折舊費用為17.1萬元;裝置全年運行動力耗電量為56.5萬kW·h,電價按0.54元/(kW·h)計算,則全年電費為30.5萬元;每年設備維護及維修費用估算10萬元。裝置每年運行費用:17.1+30.5+10=57.6(萬元)。

(2)裝置收益。

30萬t/a乙炔裝置正常生產時,進入吸附裝置的原料氣約為224.64m3/h,可回收乙炔氣量為56.1m3/h,回收的氮氣量約為168.54m3/h。回收氣體中的乙炔平均質量分數(shù)為40%,裝置全年運行時間8700h,電石發(fā)氣量為295L/kg,電石單價3000元/t,氮氣單價0.87元/m3,則每年回收乙炔氣效益為56.1×8700×40%÷295×3000=198.5(萬元),回收氮氣效益為168.54×8700×0.87=127.6(萬元)。

裝置每年實際收益:198.5+127.6-57.6=268.5(萬元)。

6結語

貯斗置換氣體回收技術于2017年5月投入運行,自投運以來,運行穩(wěn)定,效果良好。河南神馬氯堿發(fā)展有限責任公司是河南省氯堿行業(yè)地衣家采用此生產技術的企業(yè),而氮氣的回收利用為全國shou家。該技術在減少廢氣排放、降低電石消耗、穩(wěn)定系統(tǒng)安全等方面效益顯著,有利于促進企業(yè)環(huán)保生產和市場競爭力,為國內lingxian技術,在同行業(yè)具有廣泛的推廣價值。

注明,三暢儀表文章均為原創(chuàng),轉載請標明本文地址